Производитель инновационной технологии электрических нагревательных пленок

Производитель инновационной технологии электрических нагревательных пленок – это не просто слова, это целая философия, требующая постоянных исследований, разработки и внедрения новых решений. Сегодня мы поговорим о том, что находится 'за кулисами' производства таких пленок, о вызовах, с которыми сталкиваются компании, и о перспективах развития этой захватывающей области. Поскольку спрос на эффективные и гибкие системы нагрева растет экспоненциально во многих отраслях, от автомобильной промышленности до медицины, развитие технологий производства инновационных электрических нагревательных пленок становится все более критичным.

Что такое инновационные нагревательные пленки и почему они так важны?

В отличие от традиционных нагревательных элементов, электрические нагревательные пленки предлагают ряд значительных преимуществ. Они тонкие, легкие, гибкие, могут быть изготовлены практически любой формы и адаптированы для работы в сложных условиях. Их эффективность, равномерность распределения тепла и быстрота нагрева делают их идеальным решением для широкого спектра применений. Представьте себе автомобильный сиденье с индивидуальной терморегуляцией для каждого пассажира, или медицинское устройство, требующее точного и контролируемого нагрева. Все это становится возможным благодаря современным нагревательным пленкам.

Но простое наличие преимуществ – это еще не все. Инновационные решения подразумевают постоянное совершенствование материалов, технологических процессов и конструкций. Это и поиск новых проводящих материалов, и разработка оптимальных схем напыления, и внедрение систем контроля качества на всех этапах производства. И конечно, адаптация под уникальные требования заказчика, что требует гибкости и оперативности.

Процесс производства: от идеи до готового продукта

Производство электрических нагревательных пленок – это сложный, многоступенчатый процесс, требующий высокой квалификации специалистов и использования современного оборудования. Можно выделить несколько основных этапов:

1. Выбор и подготовка материалов

Это, пожалуй, самый важный этап, определяющий характеристики конечного продукта. В качестве проводящего материала обычно используют сплавы на основе меди, ниобия или титана. Также используются различные виды керамики и полимеров, обеспечивающие гибкость и теплоизоляцию. Очень важную роль играет выбор диэлектрика – материала, который обеспечивает электрическую изоляцию, но при этом обладает достаточной термостойкостью. Качество исходных материалов напрямую влияет на долговечность и надежность нагревательной пленки.

Например, компания ООО Шанхай Дэюнь Электротермические Материалы и Технологии ([https://www.deyun938.ru/](https://www.deyun938.ru/)) специализируется на разработке и производстве нагревательных пленок на основе различных сплавов и материалов. Они предлагают широкий спектр решений, адаптированных для различных отраслей промышленности. В их ассортименте можно найти пленки с различными показателями мощности, термостойкости и гибкости.

2. Напыление проводящего слоя

Этот этап заключается в нанесении тонкого проводящего слоя на подложку. Наиболее распространенные методы напыления – это вакуумное напыление (PVD) и химическое осаждение из паровой фазы (CVD). PVD обеспечивает высокую плотность и однородность слоя, а CVD позволяет наносить сложные структуры с высокой точностью. Выбор метода зависит от типа материала и требуемых характеристик пленки.

3. Добавление изоляционного слоя

После напыления проводящего слоя на него наносится изоляционный слой, который обеспечивает электрическую изоляцию и защиту от внешних воздействий. Используются различные материалы, такие как полиимиды, стеклоэфиры и эпоксидные смолы. Важно, чтобы изоляционный слой обладал высокой термостойкостью и устойчивостью к химическим веществам.

4. Формирование и нанесение рисунка (матрицы)

На данном этапе создается желаемая форма и рисунок нагревательной пленки. Это может быть сделано с помощью различных методов, таких как фотолитография, лазерная резка или трафаретная печать. Использование фотолитографии позволяет получать сложные и точные рисунки, а лазерная резка – изготавливать пленки любой формы. Важно обеспечить высокую точность формирования рисунка, чтобы обеспечить равномерный нагрев.

5. Тестирование и контроль качества

На каждом этапе производства проводятся тесты и проверки качества. Это необходимо для обеспечения надежности и безопасности конечного продукта. Проверяются электрические характеристики, теплопроводность, термостойкость и устойчивость к внешним воздействиям. Используется специализированное оборудование для контроля качества, включая измерители сопротивления, термопары и камеры тепловизионной съемки.

Какие материалы используются?

Как уже упоминалось, выбор материала – ключевой фактор. В зависимости от области применения, используются разные типы материалов:

- Медные сплавы: Обладают высокой электропроводностью и теплопроводностью, но менее устойчивы к высоким температурам. Подходят для применений, где температура не превышает 200-250°C.

- Ниобиевые сплавы: Имеют высокую термостойкость (до 600°C) и хорошую электропроводность. Используются в приложениях, где требуется высокая температура нагрева.

- Титановые сплавы: Легкие и прочные, обладают хорошей термостойкостью и коррозионной стойкостью. Применяются в авиационной и космической промышленности.

- Керамика: Имеет высокую термостойкость и устойчивость к химическим веществам. Используется в приложениях, требующих работы в агрессивных средах.

- Полимеры: Легкие и гибкие, обладают хорошей теплоизоляцией. Используются в приложениях, где требуется гибкость и легкий вес.

Важно отметить, что производители нагревательных пленок постоянно работают над поиском новых материалов с улучшенными характеристиками.

Области применения инновационных нагревательных пленок

Сфера применения этих пленок действительно впечатляет. Вот лишь некоторые примеры:

- Автомобильная промышленность: Сиденья с подогревом, обогрев лобового стекла, антиобледенение зеркал.

- Медицина: Термотерапия, медицинские приборы для диагностики и лечения.

- Текстильная промышленность: Утюги, сушилки для одежды, подогреваемые ткани.

- Пищевая промышленность: Оборудование для нагрева и выпечки продуктов, подогрев тарелок и посуды.

- Электронная промышленность: Терморегуляция электронных компонентов, системы охлаждения.

- Авиационная и космическая промышленность: Системы обогрева и деинертности, нагрев компонентов.

Перспективы развития

Будущее производства инновационных нагревательных пленок связано с дальнейшим совершенствованием материалов, технологических процессов и конструкций. Особое внимание уделяется разработке пленок с повышенной гибкостью, термостойкостью и энергоэффективностью. Также активно развивается направление 'умных' нагревательных пленок, которые могут самостоятельно регулировать температуру в зависимости от внешних условий. Например, компании активно внедряют технологии интеграции датчиков температуры и системы управления питанием, что позволяет создавать более сложные и функциональные решения. Например, некоторые компании разрабатывают пленки с возможностью беспроводной зарядки, что открывает новые возможности для применения в мобильных устройствах.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

9,38 мкм® оздоровительная энергетическая капсула

9,38 мкм® оздоровительная энергетическая капсула -

9,38 мкм® оздоровительная энергетическая комната

9,38 мкм® оздоровительная энергетическая комната -

9,38 мкм®AI прокладка с теплым сердечником (S)

9,38 мкм®AI прокладка с теплым сердечником (S) -

9,38 мкм® электроматрас(L)

9,38 мкм® электроматрас(L) -

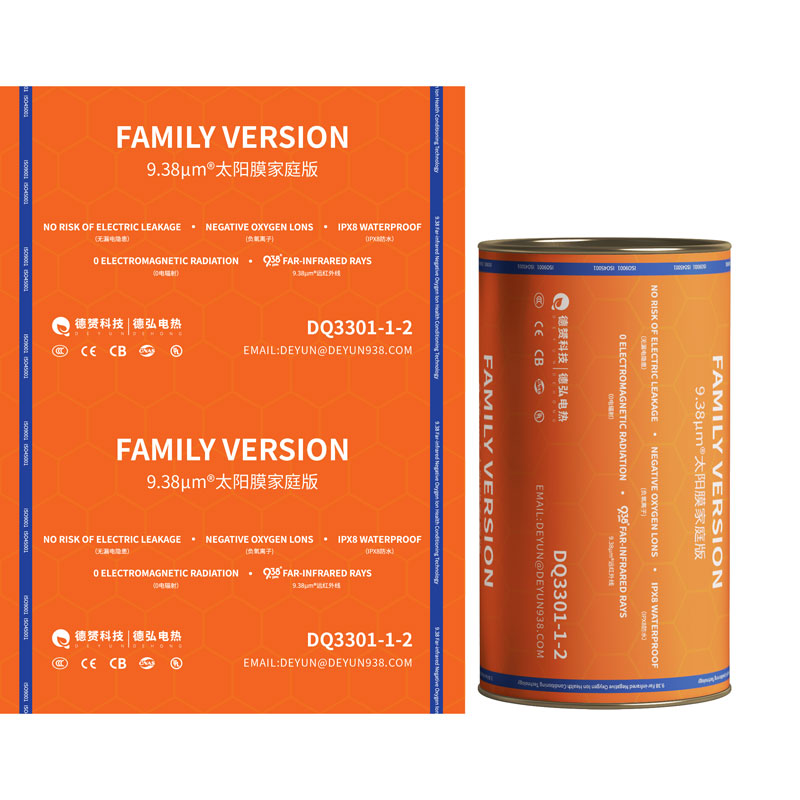

9,38мкм® Солнечная пленка (оздоровительная версия)

9,38мкм® Солнечная пленка (оздоровительная версия) -

9,38мкм® подушка с теплым сердечником(M)

9,38мкм® подушка с теплым сердечником(M) -

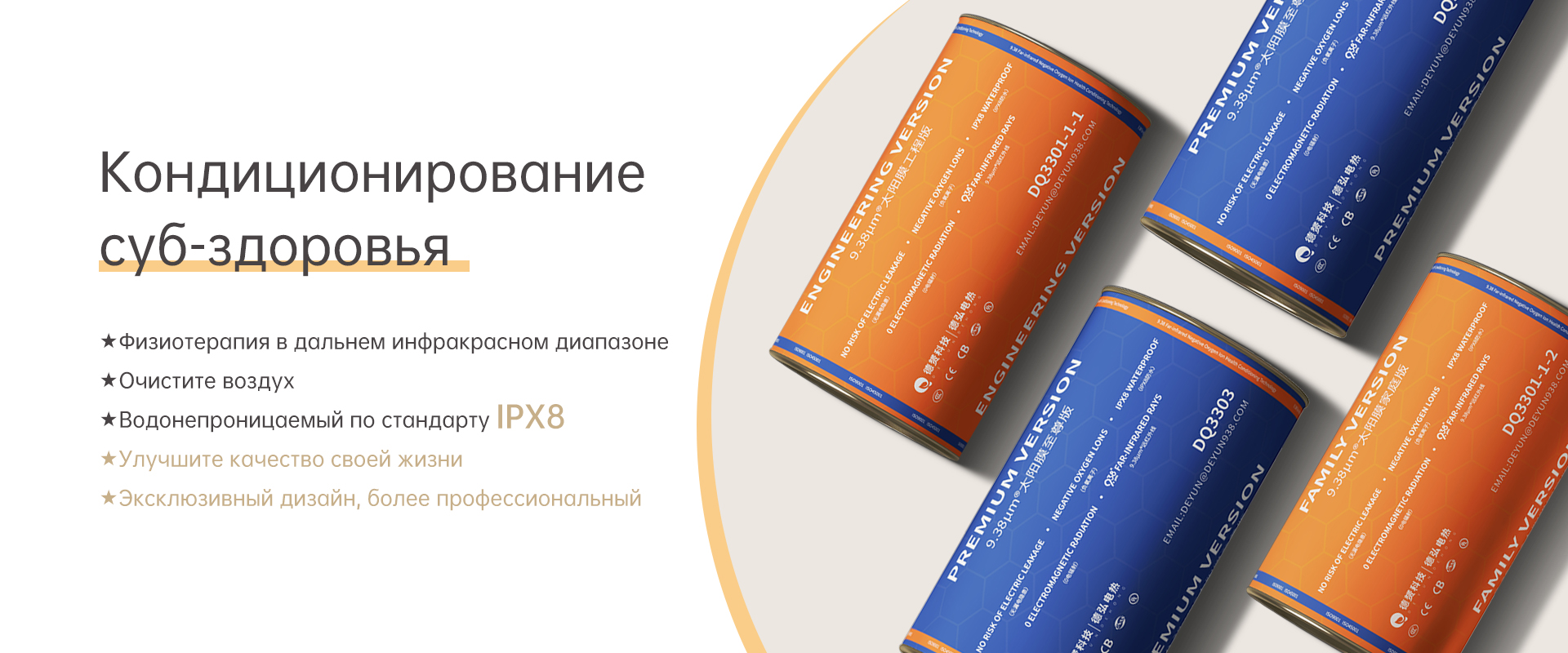

9,38 мкм® электроматрас(XL)

9,38 мкм® электроматрас(XL) -

9,38мкм® Солнечная пленка (домашняя версия)

9,38мкм® Солнечная пленка (домашняя версия) -

9,38мкм® Солнечная пленка (Премиум версия)

9,38мкм® Солнечная пленка (Премиум версия) -

9,38 мкм®AI прокладка с теплым сердечником (L)

9,38 мкм®AI прокладка с теплым сердечником (L) -

9,38 мкм®AI прокладка с теплым сердечником (M)

9,38 мкм®AI прокладка с теплым сердечником (M) -

9,38 мкм®прокладка с теплым сердечником (XS)

9,38 мкм®прокладка с теплым сердечником (XS)

Связанный поиск

Связанный поиск- Пленка для теплиц

- Завод для энергосберегающей программы подогрева полов в школах

- Завод негерметичного отопления

- Ведущий покупатель водонепроницаемой нагревательной пленки ipx8

- Цена надежной технологии обогрева

- Ведущая страна-покупатель инфракрасной нагревательной пленки

- Завод теплых полов для элитных квартир в москве

- Ведущий покупатель самоограничивающихся защитных нагревательных мембран

- Производители инфракрасных теплых полов универсального типа укладки

- Ведущий покупатель анионных теплых полов высокой плотности.